冷镦工艺-冷镦材料/304HC

冷镦用原材料的要求

1.要求有较高的塑性和较低的硬度

由于冷镦时毛坯的侧表面存在切向拉应力,客易产生纵向表面裂纹,如图4-16所示,因此,冷镦工艺应采用专用的高塑性、低硬度的材料。对于钢材一般要求表面硬度为75-85HRB。

2.表面质量要求很高

由于冷镦工艺主要用于标准件生产,这些产品一般不再进行切削加工,尤其是螺钉,螺栓等标准件,其杆部在冷镦过程中变形极少,仍保持毛坯的原有表面,因此,必须要求冷镦用原材料具有较低的表面粗糙度,不允许有划伤,麻斑、锈迹等表面缺陷。

3.尺寸精度要求高

为保证坯料的体积准确,必须要求坯料直径公差很小。以M10×1.5螺栓为例,其原材料公称尺寸及公差为Φ

冷镦材料的供应形式

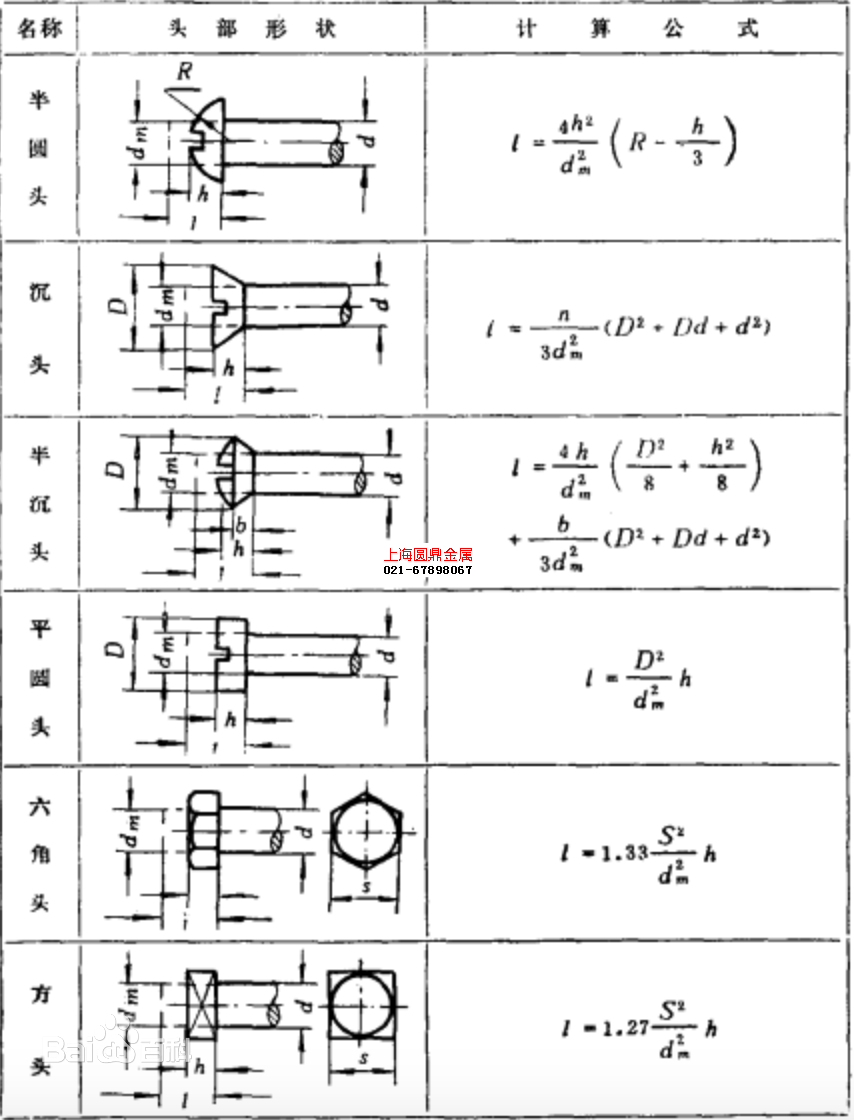

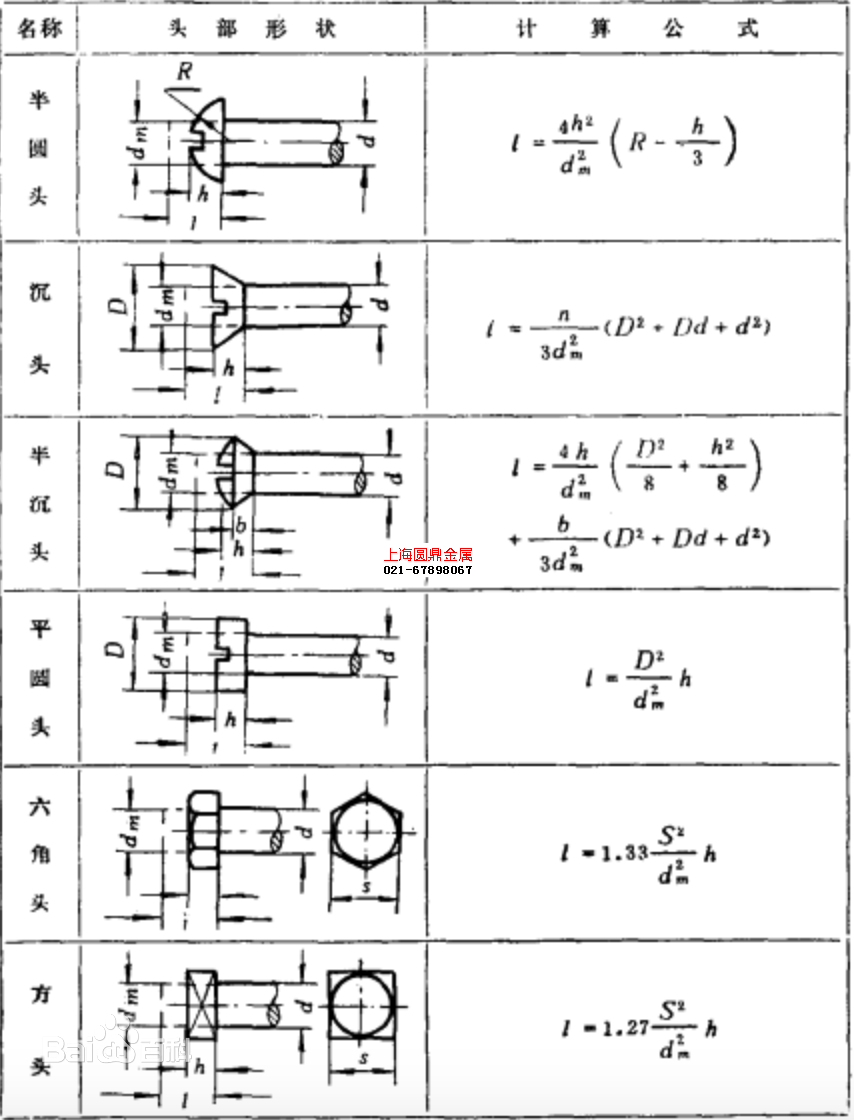

冷镦变形程度及冷镦次数的决定

冷镦变形程度的表示方法及许用变形程度

在冷镦加工时,由于金属产生加工硬化作用,冷镦变形程度越大,变形抗力也将越大。当冷镦变形程度超过金属材料本身最大许用变形程度时,在零件侧表面就会形成裂纹;当冷镦的单位压力超过模具所允许的压力时,就会引起模具的损坏。因此,对各种不同尺寸形状、不同冷镦材料,应当选择合理的变形程度。一般冷镦变形程度常用下式表示:

式中,ε-冷镦变形程度;

H0-镦粗前毛坯原始高度;

h1-镦粗后零件的高度。

另外,如果冷镦前毛坯长度过高,冷镦时则会产生侧向弯曲,造成折叠、夹灰等缺陷。因此,冷镦时的变形程度要选得合适。

据一些工厂的实验数据得知,不同金属材料,在冷镦时侧表面出现裂纹的最大许用变形程度如下表:

冷镦次数的决定

冷镦变形程度超过上列数据时,为防止产生裂纹,应进行中间退火,以消除冷镦变形中产生的硬化现象,然后再继续镦锻。除了考虑最大许用变形程度外,对于几何形状过分复杂的冷镦产品,也必须考虑中间退火。如采用中间退火工艺,则只能分工序进行冷镦。

冷镦工艺除受上述变形程度影响外,还必须考虑锄锻时材料的弯曲。一般实跋经验是,根据线材未夹持帮分的自由高度h与其直径dm之比,来决定镦锻次数。

当

时,镦锻一次;

时,镦锻一次;

在实际生产中,还要考虑产品的几何形状,按照上列数据多增加一次镦锻。如螺栓、螺钉、螺母的冷镦次数,就要比上列计算数据多镦一次。这是一方面为了考虑模具的使用寿命,另外也是为了保证产品质量

冷镦用表面质量要求

盘条表面不允许存在裂纹、折叠、耳子、结疤、毛刺、翘皮、黑线等对冷镦有害的缺陷,如有上诉缺陷必须清楚,清楚深度不得超过直径公差的二分之一。

冷镦用表面质量要求

盘条表面不允许存在裂纹、折叠、耳子、结疤、毛刺、翘皮、黑线等对冷镦有害的缺陷,如有上诉缺陷必须清楚,清楚深度不得超过直径公差的二分之一。

> Nimonic80A镍基高温合金 2024-12-17

> GH4145一种耐腐蚀、耐氧化 2024-12-17

> GH4169一种以Fe-Ni-Cr为基沉 2024-12-17

> GH3625合金在使用温度达 2024-12-17

> GH3600(GH600)镍铬基高温 2024-12-17

> GH2132一种以Fe-Ni-Cr为基的 2024-12-17

> GH2901固溶硬化型变形高温 2024-12-17

上一条:GH3625/GH3600/GH4145/GH4169国标标准 下一条:管道不充氩的焊接方法 返回列表