40Cr锻件接头连接件缺陷分析

40Cr中碳合金钢调质后具有优良的塑韧性和冲击性能的配合,由于其具有优良的综合力学性能,因此在桥梁建设中得到广泛的应用。应用40Cr锻件作为连接缆索和桥梁的接头连接件,是桥梁建设中必不可少的缆索连接用配件,此工件作为桥梁上的重要结构件,使用中承受纵向拉伸和频繁冲击作用,要求纵向力学性能较高,尤其是承受冲击能力要求高。

1.材料与工艺

接头连接件加工工序为:圆钢下料→锻造→退火→粗加工→正火+调质→探伤→精加工→镀锌。

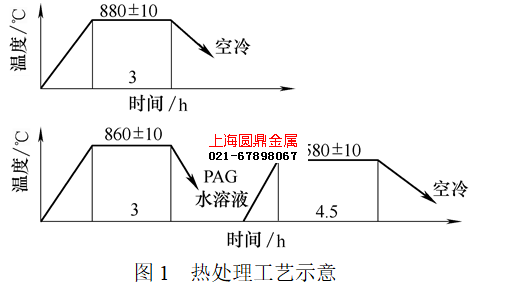

40Cr锻件接头连接件热处理工艺示意如图1所示,正火880℃保温3h空冷,调质860℃保温3h,PAG水溶液控时冷却,580℃保温4.5h出炉空冷,达到硬度要求241~286HBW。

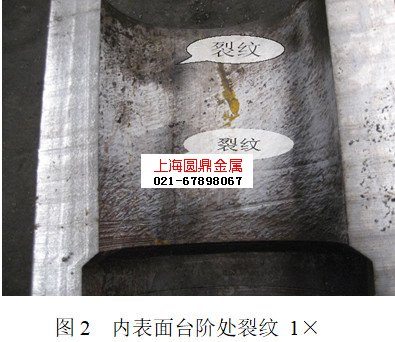

生产中有一批产品件热处理后发现30多件出现开裂,约占这批次工件的1/3。图2为开裂件锯开后肉眼看到的裂纹特征,为工件圆筒部分内表面台阶处纵向裂纹(见图2)。

2.分析过程

为查找工件出现淬火裂纹的原因,对此产品的工艺过程、裂纹宏观形态、化学成分及金相组织等进行了分析。

(1)化学成分检测

结果如表1所示,化学成分均合格。

表1 40Cr钢的化学成分(质量分数) (%)

|

元素 |

C |

Si |

Mn |

Cr |

P |

S |

|

标准值 |

0.37~0.44 |

0.17~0.37 |

0.50~0.80 |

0.80~1.10 |

≤0.035 |

≤0.035 |

|

实测值 |

0.39 |

0.22 |

0.63 |

1.02 |

0.015 |

0.0012 |

(2)金相检验

从工件的开裂部位切取纵向金相试样,经磨制抛光后先不经侵蚀在低倍视场中观察夹杂物的形状、色泽和分布情况,再用4%硝酸酒精溶液侵蚀,置于光学显微镜下观察显微组织。

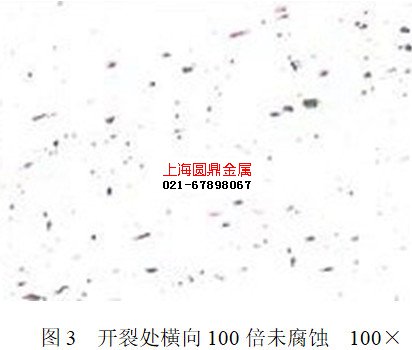

图3为100倍未腐蚀试样,此处分布有大量的非金属夹杂物,从裂纹试样金相分析可以看出,夹杂物呈条状及点状分布。参照“GB/T10561-2005钢中非金属夹杂物含量的测定标准评级图显微检验法”中的评定方法,评定工件中非金属夹杂物,较小黑点为D类环状氧化物评级为2.5~3级,成线状分布黑点为B类氧化铝夹杂物评级为1~1.5级,此处非金属夹杂物较密集。非金属夹杂物这种分布状态对金属材料起到割裂作用,并使金属材料产生明显的各向异性,在淬火时产生的应力作用下促使裂纹产生并沿夹杂物分布扩展,这是导致淬火开裂的直接原因。

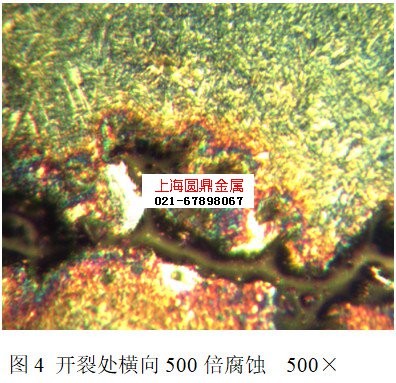

图4所示为裂纹附近有少量的“保留板条马氏体相位的回火索氏体”组织,结合工艺过程分析,这种组织只能是在锻造工序中产生,而且锻后正火无法改善,这说明工件锻造工艺控制不当在此部位有过热现象,锻后组织晶粒局部粗大,淬火时得到粗大的板条马氏体,这也是导致淬火开裂的另一原因。

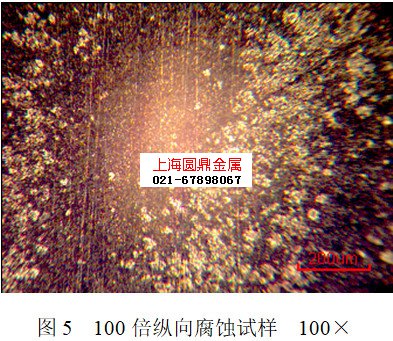

图5为100倍腐蚀试样,可见在金相检测时有的视场中局部存在的带状组织,灰色索氏体、黑色珠光体和白色铁素体共存,属严重偏析组织,经分析为非金属夹杂物缺陷导致热加工(锻造)冷却时铁素体优先在缺陷处形核形成带状铁素体组织。后来对工件进行超声波探伤,结果为局部出现超声波探伤不合格,这也印证了过热的粗大组织和带状组织在工件中的存在。

3.结语

综合上述分析淬火开裂原因为:原材料有显微孔洞和非金属夹杂物,这些缺陷导致材料在热加工(热轧、锻造)冷却过程中形成带状组织,在淬火时产生的应力作用下促使裂纹产生并沿夹杂物和带状组织分布扩展,从而导致工件开裂

> Nimonic80A镍基高温合金 2024-12-17

> GH4145一种耐腐蚀、耐氧化 2024-12-17

> GH4169一种以Fe-Ni-Cr为基沉 2024-12-17

> GH3625合金在使用温度达 2024-12-17

> GH3600(GH600)镍铬基高温 2024-12-17

> GH2132一种以Fe-Ni-Cr为基的 2024-12-17

> GH2901固溶硬化型变形高温 2024-12-17

上一条:原材料进场检测-GCr18Mo 下一条:高温合金ALOOY 600TIG与MIG焊接的区别和各自特点 返回列表