需要更换材质为15CrMo钢管,其输送介质为高压蒸汽,管线设计压力4Mpa,设计温度为460℃,规格为 325mm×14mm。进行新旧管线连头时,遇到了强磁力干扰,即在点固焊接时,焊接电弧严重偏向一侧,金属或电弧产生爆鸣,无法正常引燃电弧;当采用钨极氩弧焊时,电弧不在钨极尖端燃烧,而向氩气喷嘴一侧燃烧。通过对新旧管线磁性进行检测发现新管局部有磁性,而旧管整体带有很强的磁性,使焊接无法正常进行。

新管道的局部剩磁是由于焊接坡口在预制过程中使用磁力切割机,并采用角向磨光机修磨时引起管端处带磁;旧管线因长期在高温状态下运行,周边电磁环境复杂,磁粉无损检测产生的剩磁等原因导致管线整体磁性很强。

对新管线因长度有限,消磁容易。但对旧管线由于整体磁性很强,现场无法消磁,为了不影响检修施工进度和焊接质量,我们采用了消磁与导磁相结合的办法,即在施工现场把预制好的新管线吊装就位后与旧管线坡口对齐,利用管道磁力切割机在对齐的焊口上空转运行做试验消磁。结果证明,管道磁性切割机在焊口处运行几圈后,管壁口的磁性有所减弱;然后把磁力切割机停留在焊口的上方,再用磁性较强的磁铁1~4块,吸到焊缝的仰焊处,使焊缝两侧的磁场分布均匀,减弱了焊接时的磁偏吹。

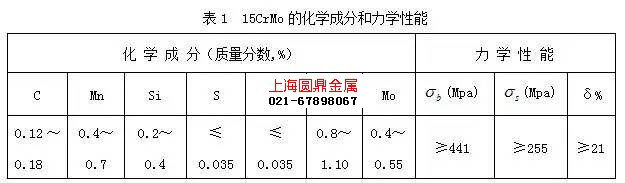

(1)15CrMo材料的化学成分和力学性能(见表1)

为了保证15CrMo钢管在高温、高压条件下长期运行,适当提高Cr、Mo含量,可提高钢管的高温蠕变强度。铬与氧的亲和力比铁大,高温时能形成结构致密的氧化铬,从而提高钢管的高温抗氧化性。因此焊接时选用H13CrMoA焊丝打底,E5515-B2焊条填充盖面。其化学成分如表2所示。

使用前焊丝表面的油锈清理干净,焊条烘干温度350~380℃,恒温1~1.5h,烘干的焊条用焊条保温筒领用,领出后超过4个小时应重新烘烤,且重新烘烤次数不得超过两次。

氩气纯度要求99.99%,保护气体流量控制在8-12L/min。

采用火焰磁力切割机加工出30°V形坡口,用角向磨光机磨除淬硬层。坡口加工完成后进行外观检查,表面不得有裂纹等缺陷。同时,将坡口两边20mm范围内的油、漆、污、锈等清理干净,打磨出金属光泽。

定位焊的焊接工艺应与正式焊接工艺相同,在时钟的2点、4点、8点和11点钟位置进行定位焊,定位焊焊缝的长度30~40mm,定位焊缝的预热温度取正式焊接时预热温度的上限,要在自由状态下进行,避免产生组装应力。

(6)焊接

定位焊后,用电加热法或火焰加热法进行预热,预热应在坡口两侧均匀进行,预热温度150~250℃。测温点应在整个圆周均匀分布,如预热温度不够要继续加热,达到预热温度后才能进行焊接。

采用手工钨极氩弧焊打底,从仰焊位置起焊,为避免仰焊根部焊缝背面产生凹陷,采用内送丝法,即焊丝通过对口间隙小角度从管内向熔池添加,这样既保证了根部焊接质量,也解决了仰焊根部凹陷的问题。随着焊接位置的移动,磁铁位置也要移动。在磁力的作用下定位焊质量难以保证,当焊接到定位点焊部位时,用磨光机磨掉定位焊点,依次完成打底焊。

打底焊完成后,采用焊条电弧焊进行填充层及面层的焊接,层间温度应稍微高于预热温度范围的下限值,每层的焊条接头应错开,焊口焊完后及时热处理。

焊接完毕后立即进行热处理,加热温度650~670℃,保温1h。其目的是为了减少焊接残余应力,消除扩散氢含量,保证15CrMo管线质量和性能。

焊后热处理完毕后,冷却至24小时后,对焊口进行100%射线探伤,射线探伤结果合格。然后对焊缝进行硬度测定,均符合标准要求。

(1)在旧装置维修中,旧管线要做到完全消磁或减磁是很困难的,用强磁性的物体作为传递导体,使其焊缝两端的磁性减弱或磁场分布均匀,达到减轻磁偏吹的目的,取得了很好效果,这种焊接方法具有实用性,可靠性。

(2)15CrMo新旧管线焊接完毕后,先进行焊后热处理,再进行射线探伤,比焊接完就进行射线探伤,再进行焊后热处理的效果要好。

综上所述,采取以上方法进行带磁性15CrMo管线的焊接,效果较好,这为今后检修中遇到类似的问题,提供了一种简单易行的解决方法。

最新文章:

> Nimonic80A镍基高温合金

2024-12-17

> GH4145一种耐腐蚀、耐氧化

2024-12-17

> GH4169一种以Fe-Ni-Cr为基沉

2024-12-17

> GH3625合金在使用温度达

2024-12-17

> GH3600(GH600)镍铬基高温

2024-12-17

> GH2132一种以Fe-Ni-Cr为基的

2024-12-17

> GH2901固溶硬化型变形高温

2024-12-17